I samband med hög integration av moderna industrisystem och ökande krav för kontrollnoggrannhet, vikten av Ventil & ventilkroppsmekaniska delar har förstorats. Som en oundgänglig kärnkomponent i fluidkontrollsystem är de inte bara relaterade till effektiviteten och säkerheten för medelflöde, utan bestämmer också direkt stabiliteten i utrustningens drift och gränserna för branschapplikationer. Med språnget i precisionstillverkningsnivå har produktens produktprestanda inlett i en allround-uppgradering, och anpassningsförmågan i olika branscher har förbättrats avsevärt. Denna produktförändring som drivs av tillverkningsteknologi förvandlas gradvis till kärnfördelen med företag i inhemsk och utländsk marknadskonkurrens.

I traditionella tillverkningsmiljöer är ventilkroppar mestadels koncentrerade i allmänna scenarier under standardtryck och temperatur, som är lätta att byta ut och har låga tekniska barriärer. När tillverkningsindustrin går in i "Deep Water Area" har olika industrier lagt fram högre krav för flytande kontrollnoggrannhet, försegling av tillförlitlighet och miljöanpassningsbarhet.

Genom att ta den petrokemiska industrin som ett exempel har applikationsscenarier som sur naturgas, högsyra oljefält och högtrycksång extremt höga krav för ventilkroppskorrosionsmotstånd och tryckmotstånd. Produkter som förbättrats genom precisionstillverkning har uppnått tekniska språng i materialstabilitet, tätning av ytfinish, väggtjocklekens konsistens etc., framgångsrikt bryter igenom barriärerna för det tidigare monopolet på importerade produkter. Avancerade industrier som kärnkraft, kolkemisk industri och nya energibatterifabriker har också uppgraderat ventilorgan till "nyckelkontrollnoder". Deras urvalskriterier har länge överträffat omfattningen av "delar" och har inkluderats i systemintegration och tillförlitlighetsbedömning.

Precisionstillverkning har inte bara förbättrat den tekniska nivån för ventilkroppar, utan också utvidgat gränserna för deras industriella tillämpningar. Från traditionell energi, metallurgi och vattenförsörjning till dagens järnvägstransport, varvsindustri, automatiserad produktion, miljöskyddsteknik och medicinska rena system rör sig produkter mot nya områden. Vid tillverkningen av nya energibatterier måste vakuumtätningsventilkroppar tåla flera utmaningar som snabb öppning och stängning och mikro-läckage. Inom halvledarindustrin har ultravenade ventilkroppar blivit en oumbärlig del av processkontrollen. Genom produktprecisionsuppgraderingar och anpassning av scenario har branscher som ursprungligen hade extremt höga tekniska barriärer gradvis öppnat dörren till avancerade inhemska delar.

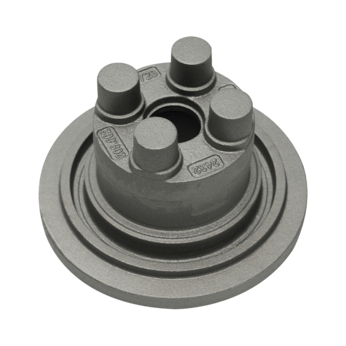

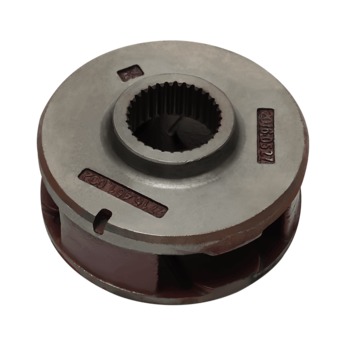

Den utbredda appliceringen av avancerad utrustning såsom moderna CNC-maskinverktyg, fem-axliga bearbetningscentra och ultraljudsprecisionsskärning har gjort bildandet av komplexa ventilkroppsstrukturer mer stabila och kontrollerbara. Förbättringen av kärnindikatorer såsom flödeskanalfinish, tätning av yttre planhet och hålskoaxialitet har gjort det möjligt att uppnå "noll läckage, lång livslängd och underhållsfri" under högtryck, högfrekventa och högtemperaturförhållanden. I synnerhet har storkaliber, högtrycks specialstrukturventilkroppar, som brukade förlita sig främst på import, nu ersatts i partier genom inhemsk precisionsmide och högprecisionsbearbetning och har kommit in i kärnindustriprocessen.

För att anpassa sig till den mycket frätande och mycket erosiva medelmiljön har ventilkroppsmaterial utvecklats mot hög prestanda: såsom hastelloy, duplex rostfritt stål, titanlegering, etc., genom precision gjutning, värmebehandling och keramisk beläggning visar de bättre korrosionsbeständighet och styrka. I kombination med ytförstärkande tekniker såsom sprutning på mikronivå och plasmasyra säkerställer produkten inte bara tätning, utan förbättrar också stabilitets- och trötthetsresistensen för den totala strukturen. Denna "dubbla precision" av material och tillverkning är kärnan i produktuppgraderingar.

I automatiserade monteringslinjer och precisionsinstrument och utrustning utvecklas ventilkroppar gradvis från "isolerade enheter" till intelligenta kontrollkomponenter med integrerade sensorer, länkade exekveringsmoduler och snabbt svar. Precisionstillverkning säkerställer att tidsfördröjningen mellan delar är mindre än 0,1 sekunder och uppfyller behoven för "millisekundnivåkontroll" i moderna fabriker. Modularitet, lätta och hög precision har blivit nyckelorden för integrerade ventilkroppar, vilket gör att de skina i precisionsfält som batteritillverkning, fotovoltaisk utrustning och livsmedelsförpackningar.